|

|

|||

|

高品質!業界最安!

納期遵守率 99.7% |

|

|

基板製造 稼働状況

メニューを閉じる | |||||||||||||||||||||||||||||||

UNI-CADを使ったプリント基板の複製(コピー)

| 基板の復元(複製)について |

回答としては、実装(半田付け)されている部品を調べて購入することはできませんが、生基板(板のみ)の複製であれば対応できる場合があります。

片面基板や両面基板であれば、よほど精度が要求されるものでなければ対応可能です。

4層基板などの多層基板は内層パターンを見ることができないので、基本的にお断りしております。

基板の複製は簡単にできるものではなく、配線やパッド・ランド、シルク、レジストなどを1つ1つ手作業で配置していきますので、回路図から設計するよりも費用がかかることもよくあります。

小さい基板で設計費が数万円、大きい基板や高密度の基板になると10万円以上かかります。

この費用を聞いて断念されるお客様が多いのも事実です。

そこで、弊社で提供しているオンラインプリント基板CAD“UNI-CAD”に、プリント基板複製の補助機能を追加いたしました。

設計費をかけずにお客様ご自身で設計を行っていただけます。

UNI-CADは利用料完全無料、インストール不要ですので、お気軽にご利用ください。

| 基板現物の確認 |

まずは複製したい基板を確認します。

この時点で多層基板(4層以上)でないことを確認してください。

実は、4層か両面かを正確に判断するのは難しいのですが、以下のような点に着目すればある程度分かってきます。

・基板を透かしたときに内層のパターンが透けて見える → 多層基板確定

・表にも裏にもパターンがない部分に光を当てても透けない → 多層基板確定(内層ベタがある)

・配線がつながっていないVIAがある → 多層基板の可能性大

・基板が重い → 多層基板または厚銅基板

・部品や配線の密度が高い → 多層基板の可能性あり(両面では配線できないことがおおい)

・基板側面を見ると積層の跡がある → 多層基板(ただし、肉眼では判断できない場合がほとんど)

お気づきかもしれませんが、多層基板であることは判断できても、確実に両面基板であると断言するのは難しいです。

そうなるとパターンを1本1本テスターで測定していくか、基板を削って内層の有無を確認するしかありません。

今回は両面または片面基板であることが分かっている前提で復元を進めていきます。

| 設計の準備 |

プリント基板に部品が実装(はんだ付け)されている場合は、事前に全て取り外します。

部品の下にパターンが隠れていることがあるためです。

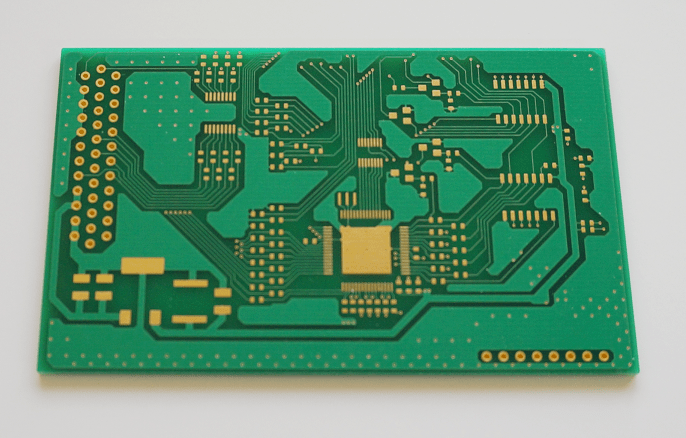

今回はこの基板を復元設計していきます。

復元の設計には基板の写真を使います。

カメラで正面から撮っても良いのですが、基板の画像に歪みが発生することがありますので、スキャナーを使うことをお勧めいたします。

こちらがスキャンした基板です。

スキャンの解像度はできるだけ高く設定してください。

この時点で、画像編集ソフトを使って、明るさやコントラストを調整しておきます。

画像が傾いていても後から回転できますが、歪みは補正できませんので画像編集ソフトで調整してください。

| CADに画像を読み込み |

まずはUNI-CADを開きます。

UNI-CADを開く(インストール不要 / 無料)

UNI-CADの基本的な使い方はこちらのページをご覧ください。

まずは基板の外形線を引きます。

あらかじめ基板のサイズを正確に測定しておき、そのサイズで外形を描きます。

この外形サイズが縮尺の基準となりますので、ノギス等を使って正確に測定されることをお勧めいたします。

▲基板と全く同じサイズで外形線を引きました。

次に、先ほどスキャンした画像を透かし表示させます。

画面上の「その他の機能」をクリックします。

画面左側に設定表示されるので、まずは画像を読み込みます。

▲画像を読み込んだ直後

先ほど作図した外形線と透かし画像の外形を合わせていきます。

画面左の設定画面で、画像のサイズ、位置、角度を調整して、外形線がピッタリ合う位置に配置します。

▲サイズ・位置・角度 調整後

ここまで来れば、あとは透かし画像をなぞって設計していくだけです。

| パッド、ランドの設計 |

丸ランドや角パッド機能を使っても良いですが、ピン数の多いICやコネクタなどは「部品パッド」を使った方が正確に設計できます。

なお、部品のパッド、ランドは銅箔パターンとレジストがセットで設計される必要がありますので、基本的に「丸ランド」「角パッド」「部品パッド」のいずれかで設計してください。

「円形」「四角形」は単独のレイヤーにしか図形が追加されませんので、基本的には使用しません。

透かし画像に合わせて設計していきますので、画面右下の「グリッドにスナップして作図」のチェックは外しましょう。

インチピッチなどで設計されていることが分かっている場合は、チェックを入れておいた方が設計しやすいこともあります。

▲部品パッド、ランドを配置し終えた状態

DIP部品(穴あきランド)については、端子のピッチ(間隔)や穴のサイズを事前に調べておいて、その通りに設計しましょう。

透かし画像に合わせて目分量で配置すると、ピッチが合わずに部品が刺さらなかったり、そもそも穴径が小さすぎて刺さらない、といったことが起こってしまいます。

部品の詳細が分からない場合は穴径を少し大きめに設計しておけば、部品が刺さらないという最悪の事態は避けることができます。

透かした画像が見えにくいときは不透明度の設定を調整します。

続いてVIA(小さい穴)を配置していきます。

▲VIAを配置し終えた状態(見やすいように赤色のパターンのみを表示しています)

| 配線・ベタの設計 |

特に順番に決まりはありませんが、部品のパッド・ランドに繋がる細い線から先に描いていくと、接続漏れなどのミスが減ると思います。

レイヤーはトップ面銅箔パターンです。

▲配線を引き終えた状態

細かいパターンがだいたい終わったらベタの縁取りをします。

縁取りは太めの線で行います。

▲ベタの縁取りを終えた状態

最後にベタを塗りつぶして完成です。

▲完成

▲レジストを重ねた様子

この後、必要に応じてシルクも同じように設計していきます。

| 両面基板の場合 |

裏面は、おもて面と同じ外形線の中に作図していきます。

おもて面側から透かし見た向きで設計しますので、実際の基板とは左右反転した向きになります。

先ほどと同様の手順で、裏面の写真をCAD上に表示します。

「左右反転」にチェックを入れると、おもて面から透かし見た向きになります。

上下反転させたい場合は「左右反転」にチェックを入れ、180度回転させてください。

裏面の設計は、ボトム面のレイヤーを使用します。

おもて面と同じ手順で部品配置し、パターンを引きます。

DIP部品の丸ランドは、おもて面を設計する段階で「両面ランド」を選択しておけば、裏面の設計が楽になります。

| まとめ |

UNI-CADの操作は非常に簡単で、専門知識もほとんどいりませんので、構えずにチャレンジしてみてください。

なお、他社の基板を複製(クローン基板の作成)したり、回路トレースやリバースエンジニアリングされる場合は、事前に特許や実用新案、その他権利の侵害や法的問題を十分に確認してから、自己責任で実施してください。

| プリント基板おためし見積もり | |||

|---|---|---|---|

|

| プリント基板の製造について |

プリント基板製造のお見積もり・ご発注はこちらから

< プリント基板の知恵袋TOPに戻る