|

|

|||

|

高品質!業界最安!

納期遵守率 99.7% |

|

|

基板製造 稼働状況

メニューを閉じる | |||||||||||||||||||||||||||||||

メタルマスクのお話

| メタルマスクとは |

▼メタルマスク写真

(表面実装部品のパッド部分に合わせて穴が開いています。)

部品実装で使うメタルマスクの厚さは通常0.1〜0.2mm程度ですので、そのままではペラペラで扱いにくいことがあります。

そのため、通常はアルミ枠を取り付けて、取り扱いしやすいようにします。

| メタルマスクを使った部品実装(はんだ付け)の流れ |

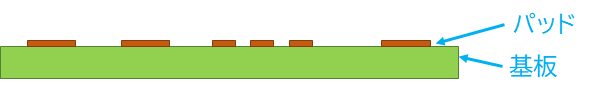

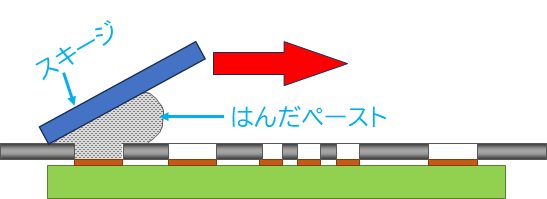

基板の断面図です。

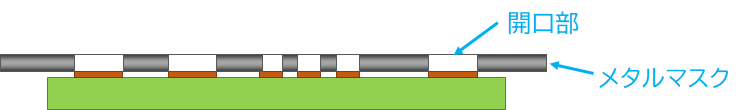

基板の上にメタルマスクを置きます。

メタルマスクの穴が、部品パッドの位置と一致していることが分かります。

はんだペーストをメタルマスクの穴に入れていきます。

はんだペースト(クリームはんだ)とは、はんだの粒子をフラックスで練りこんだものです。

はんだペーストを刷り終えた状態です。

メタルマスクを取ると、パッドの上だけにはんだペーストが残ります。

はんだペーストは粘度の高いクリームのため、メタルマスクを流れ落ちることはありません。

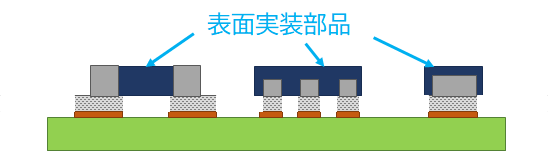

はんだペーストの上に部品を置きます。

はんだペーストは粘り気がありますので、置いた部品は簡単に動きません。

(軽い部品であれば裏返しても落ちません)

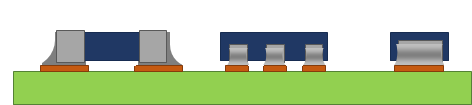

リフロー炉で加熱するとはんだが溶けて実装完了です。

| メタルマスクデータについて |

メタルマスクデータのファイル形式は、プリント基板製造と同様にガーバーデータ形式です。

多くの基板CADでは、基板設計すると同時にメタルマスクも設計され、メタルマスクデータが出力できます。

メタルマスクデータのファイル名はCADによって異なりますが、 .GTP, .GBPなどの拡張子で示される場合や、pasteやstencilなどの文字が入ったファイルの場合もあります。

| メタルマスクデータ設計上の注意点 |

・メタルマスク開口の漏れがないか?

特に、ライブラリが存在せずにご自身で作成した部品はメタルマスク開口が漏れやすいのでご注意ください。

・DIP部品のランドにメタルマスク開口がないか?

メタルマスクを使って部品実装するのは表面実装部品だけですので、余分な穴が開いていないか確認してください。

・メタルマスク開口のサイズは適切か?

開口のサイズは、パッドのサイズと同等または80〜90%に縮小することがあります。

チップ抵抗やピッチの広い部品など、隣のパッドまでの隙間が広い場合はパッドサイズと同等で構いません。

パッド間のクリアランスが狭い部品や、裏面に放熱用のパッドがあるICなどは、はんだブリッジを予防するために開口サイズを少し小さくすることがあります。

パッドに載るはんだペーストの量はメタルマスク開口サイズとメタルマスク厚さの掛け算になりますので、両方のパラメータで調整します。

とはいえ少し難しい調整になりますので、ユニクラフトのメタルマスク製造サービスでは、基本的にメタルマスク厚さの選定と開口サイズの微調整を行っております。

・認識マークの開口はあるか?

はんだペーストを自動印刷する場合、メタルマスクにも認識マークが必要になることがあります。

事前に実装工場に認識マークの要否を確認しておきましょう。

少量生産で手刷りする場合は、ほとんどの場合必要ありません。

・余分な開口はないか?

DIP部品のランド(スルーホール)など、余分なメタルマスク開口がないか確認しましょう。

また、メタルマスクの外形線などは必要ありません。

穴あけ加工する部分だけが指示されていることを確認してください。

・大きい開口は分割する

例えば、2cm×2cmの開口があるとします。

そのまま開口してしまうと、スキージでペーストを塗った際にペーストの量が安定しません。

複数の小さい開口に分けることが推奨されます。

例:□0.9mmの開口を4つ並べる。(「田」の字型)

・メタルマスクデータのチェックを行う

意外と疎かにしている方が多いのですが、基板のアートワークチェックと同様にメタルマスクデータのチェックも必須です。

基板ガーバーとメタルマスクデータを重ねて確認されることをお勧めします。

・実装工場の要件を確認しておく

メタルマスク設計に直接関係するものではありませんが、実装工場によって使用できるメタルマスクの種類に制限がある場合があるので事前に確認しておきましょう。

※メタルマスク枠のサイズ、枠の厚さ、板の厚さ、基板の向き、基板の位置(通常は中央配置)、面付けの可否、認識マークの要否など

| メタルマスクのコストダウン |

コストダウンの手法についてご説明します。

・面付け

基板の両面に表面実装部品が載る場合、通常はメタルマスクを2枚製造します。

実装工場によっては、1枚のメタルマスクに表面と裏面を横並びに配置しても実装できることがあります。

表面と裏面を横並びにしたメタルマスクデータを作成する必要はなく、通常はメタルマスク工場で面付けします。

・表裏メタルマスクの共通化(両面実装の場合のみ)

基板を2枚面付け(同種面付け)する際に、単純に横並びに面付けするのではなく、1枚を裏向きします。

すると、表と裏でメタルマスク開口状態が全く同じになるので、メタルマスクが1枚で済みます。

また、実装プログラム(座標)も1つで済むので、一石二鳥です。

・枠の省略

少量であれば、メタルマスク枠なしで手刷りに対応している実装工場もあります。

・枠の再利用

使わなくなったメタルマスクを回収し、枠をを再利用できるメタルマスク業者があります。

・設計変更時の対応

基板の設計変更時に部品の追加・変更がない場合、部品位置を変更しなければメタルマスクを作り変える必要がありませんので、アートワーク設計時に部品が移動しないように注意を払います。

| まとめ |

ユニクラフトでもメタルマスク製造サービス、部品実装サービスを行っております。

是非ご活用ください。

| プリント基板おためし見積もり | |||

|---|---|---|---|

|

| プリント基板の製造について |

プリント基板製造のお見積もり・ご発注はこちらから

< プリント基板の知恵袋TOPに戻る