|

|

|||

|

高品質!業界最安!

納期遵守率 99.7% |

|

|

基板製造 稼働状況

メニューを閉じる | |||||||||||||||||||||||||||||||

GNDベタについてのお話

| 1.GNDベタとは? |

基板全体にわたって均一に配線する設計手法です。GNDベタは特に高周波回路や電源回路において重要な役割を果たします。

基板の片面や多層基板の内部層をGND専用のプレーン(層)として設計することで、電気的な安定性を向上させます。

ちなみに「ベタ」というのは、「ベタ塗」「ベタベタ」などのベタ(日本語)が由来だそうです。

| 2.GNDベタの重要性 |

(1) ノイズの低減

GNDベタを設けることで、回路内のグランドインピーダンスを低く抑えることができます。

これにより、ノイズやグランドループの影響を減少させ、高周波ノイズを抑える効果があります。

(2) EMI(電磁干渉)の抑制

GNDベタはEMI対策としても有効です。

GNDが広く確保されることで、電磁波の放射を低減し、外部からの不要な干渉を防ぐことができます。

特に高速信号を扱う基板では、信号のリターンパスを適切に確保することでEMIを最小限に抑えられます。

(3) 電源安定性の向上

GNDベタを設計することで、電流の流れる経路が低インピーダンスとなり、電源の安定性が向上します。

電圧の変動を抑え、ICやセンサーの誤動作を防ぐことができます。

(4) 熱の分散

GNDベタは熱の放散にも寄与します。特に大電流が流れるパワーデバイスを使用する場合、

GNDベタが熱を広範囲に拡散する役割を果たし、基板の温度上昇を抑制します。

(5) 基板設計の簡素化

GNDベタを用いることで、回路の配線が簡潔になり、設計の手間を減らせます。

特に多層基板では、GNDプレーンを1層確保することで、他の層の配線設計が容易になります。

また、ベタにすることによって、ほとんどの場合GND側に流れる電流を計算する必要がなくなりますので、アートワークを行う上で

電源側(+側)のみ配線幅を考慮すればよくなります。

(6) 特性インピーダンス調整

特性インピーダンス調整を行う上でベタは重要な役割を果たします。

多くの場合、内層をベタとし、表層に特性インピーダンス調整を行う信号線を走らせることで安定した特性インピーダンスを得ること

ができます。

| 3. GNDベタの設計上の注意点 |

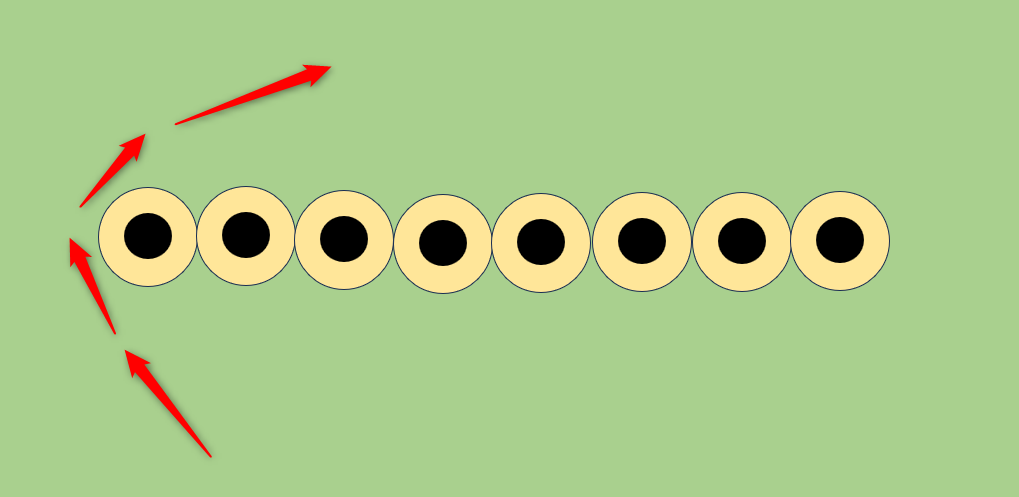

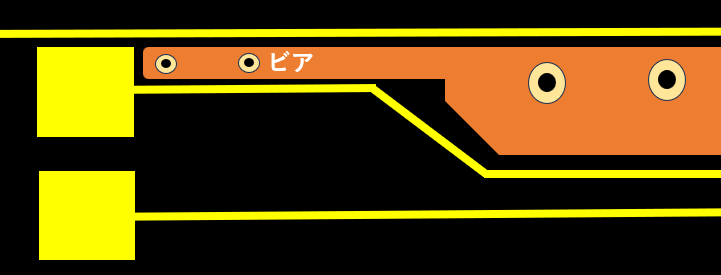

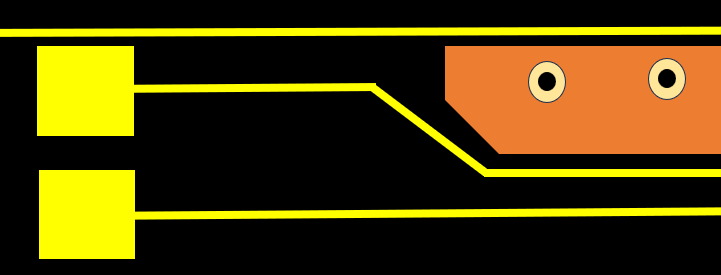

(1) 分断を避ける

ビアを連続して配置するなど、GNDプレーンが途切れていると、信号のリターンパスが遠回りになり、

インピーダンスが上昇することでノイズや信号品質の低下を招く可能性があります。

そのため、可能な限り広い面積を確保し、不要な分断を避けることが重要です。

↑ビアが連続して配置され、電流が迂回することで、ノイズが発生しやすい回路になってしまいます。

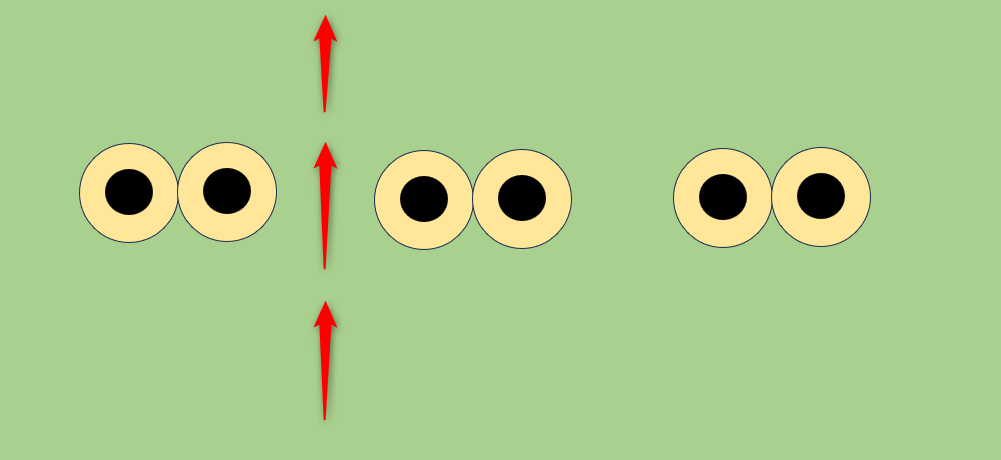

↑ビアを多く設置する必要がある場合、上記のようにビアの間隔を広げることで、

電流が迂回することなくノイズを抑えた回路となります。

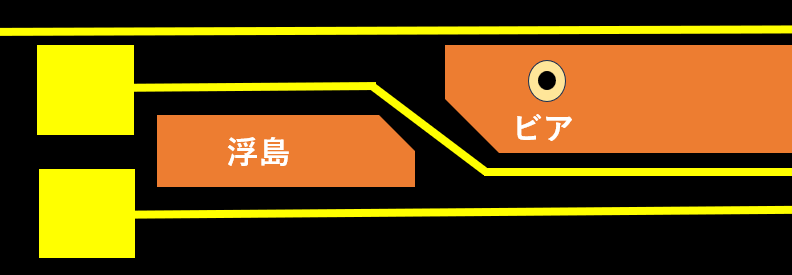

(2) 浮島を作らない

GNDベタをCADで自動生成した場合など、どこにも接続されていないベタ「浮島」が出来てしまうことがあります。

この浮島はノイズの原因となるので、削除する必要があります

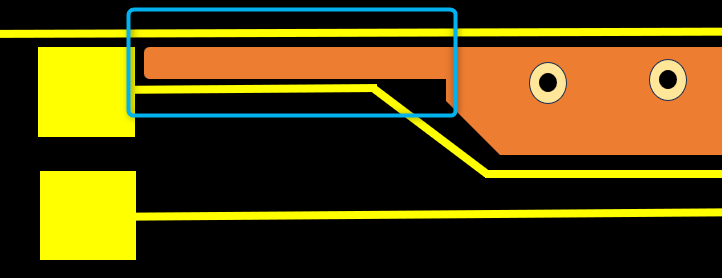

削除しない場合は、浮島となっているベタに複数のビアを追加することで、ノイズを抑制出来ます。

↑浮島とビアが1か所しかないベタ

↑浮島を削除して、ビアを追加することで、ノイズを抑制

(3) 細長いベタはカットorビアを配置

「ノイズ対策として空いた所にはとにかくベタ」というわけではなく、以下画像のように細長い箇所をベタにすると

ノイズを出したり、アンテナとしてノイズを拾ったりしてしまいます。

このような場合はビアを配置するか、

裏面にパターンがあるなどビアを置けない場合は、ベタそのものをカットしましょう

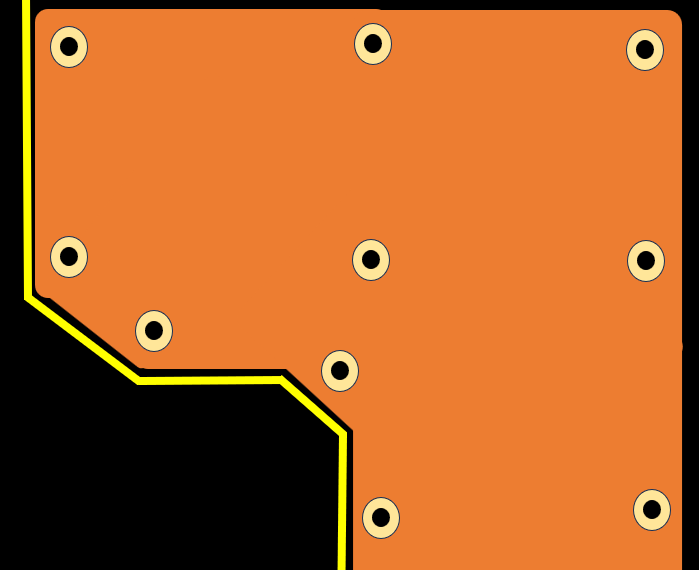

(4) GNDベタの面積を確保する

基板のスペースが許す限り、可能な限り広いGNDベタを確保することが望ましいです。

特に高周波回路では、GNDベタの面積が小さいとインピーダンスが増加し、ノイズや信号劣化の原因となります。

ただし他の層と接続箇所のないベタはアンテナとなってしまうので、角や隅の方にビアを配置しましょう

| 4. そもそも基板におけるノイズとは? |

以下に主なノイズの種類とそれぞれの詳細を説明します。

(1) 伝導ノイズ

伝導ノイズとは、電源ラインや信号ラインを通じて伝わるノイズです。

主に電圧の変動やインピーダンスの影響によって発生します。

たとえば、大電流を消費するデバイスがスイッチング動作を行う場合、

電源ラインにリップルや電圧降下が生じ、他の回路に干渉する原因となります。

このノイズは、フィルタ回路やデカップリングコンデンサを用いることで軽減できます。

(2) 放射ノイズ(EMI)

放射ノイズ(EMI:Electromagnetic Interference)は、

高周波信号によって空間を介して発生する電磁波が、他の回路や機器に干渉する現象です。

たとえば、高速クロック信号や無線通信デバイスから放射される電磁波が、

隣接する回路の動作に影響を与えることがあります。

これを防ぐためには、シールドや適切なレイアウト設計が必要です。

(3) グランドループノイズ

グランドループノイズは、基板内の異なる場所でGND電位が不均一になることから発生します。

たとえば、異なるGNDポイント間に電位差が生じると、不必要な電流が流れ、信号品質が低下します。

これを防ぐためには、GNDを一箇所にまとめる「スターポイント接続」や、広いGNDベタを確保することが有効です。

(4) スイッチングノイズ

スイッチングノイズは、DC-DCコンバータやスイッチング電源などの高周波スイッチング動作によって発生するノイズです。

スイッチング周波数が高いほど、ノイズ成分が広帯域にわたって発生しやすくなります。

このノイズは、適切なフィルタ回路の設計やスイッチング回路の近傍にデカップリングコンデンサを配置することで軽減できます。

| 5. GNDベタのデメリット |

(1) はんだ付け性

上でも述べましたが、ベタには放熱効果があります。

はんだ付けの際、はんだの温度やランドの温度が上がりきらず、はんだ不良にならないよう気を付ける必要があります。

はんだゴテでの実装時はもちろんのこと、フローはんだでも同様の現象が起こります。

また、リフローはんだにおいては、部品が斜めに実装されてしまったり、マンハッタン現象(部品が立つ)が発生する

原因にもなります。

サーマルランドを使うなどして、はんだ付けにも考慮したアートワーク設計が必要です。

(2) 誤動作

大電流を扱う基板においては、一概に全面ベタにするのは避けた方が良い場合があります。

大電流が流れたときにGND内にわずかな電位差が発生し、デジタル回路や微小電流を扱う回路に影響を与え最悪の場合

誤動作することがあります。

良く行われる手法として、大電流回路とデジタル回路のベタを分離し(それぞれの回路でGNDベタを持つ)、

2つのベタをごく小さい1点で接続

するという方法があります。

これによって、大電流による電圧降下があったとしてもデジタル回路への影響を最小限にとどめることができます。

ただし、闇雲に大電流回路とデジタル回路のGNDベタを分離してしまうと、反対に影響が大きくなることもありますので、

シミュレーションや実機での評価を踏まえて選択する方が良いでしょう。

(3) 基板の反り

片面ベタなど、基板の表と裏で銅箔が不均一になると基板が反りやすくなります。

両面ベタとし、表と裏の銅箔残存率を均一にすることをお勧めいたします。

| 6. まとめ |

採用された方が良いでしょう。

製品によっては放射ノイズが法律で規制されていますし、受動ノイズに関してはどんな製品であっても考慮する必要があります。

ノイズの測定や試験には特別な装置が必要になり、また受動ノイズによる誤動作は再現性が乏しいこともあり、ノイズの評価は

簡単ではありません。

GNDベタはもっとも簡単に実行できるノイズ対策です。

アートワーク設計される際はぜひ活用されてください。

| プリント基板おためし見積もり | |||

|---|---|---|---|

|

| プリント基板の製造について |

プリント基板製造のお見積もり・ご発注はこちらから

< プリント基板の知恵袋TOPに戻る