|

|

|||

|

高品質!業界最安!

納期遵守率 99.7% |

|

|

基板製造 稼働状況

メニューを閉じる | |||||||||||||||||||||||||||||||

プリント基板の回路形成技術の比較:

サブトラクティブ・アディティブ・セミアディティブ法とは?

| はじめに |

・サブトラクティブ法

・アディティブ法

・セミアディティブ法(SAP/MSAP)

について詳しく解説していきます。

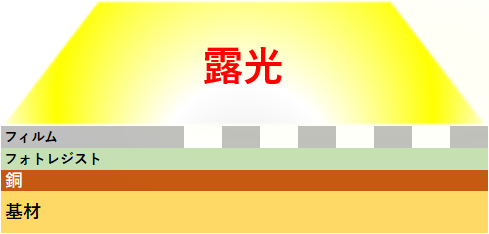

| 1. サブトラクティブ法(Subtractive Process) |

あらかじめ全面に銅を張った基板から、不要な銅をエッチングで除去して配線を残す方式。

英語のサブトラクト(subtract, 引き算)から名付けられました。現状のプリント基板製造で最も一般的な製法です。

特徴

歴史が長く、標準的な量産技術

コストが比較的安価

厚銅基板にも適用可能

メリット

設備が普及しており、製造コストが低い

大量生産に向いており、安定供給が可能

デメリット

配線幅・間隔の限界があり、高密度には不向き(75μm以下で歩留まり低下)

銅の無駄が多く、環境負荷も大きい

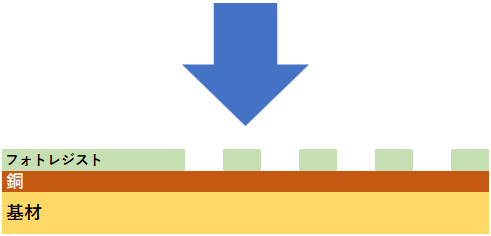

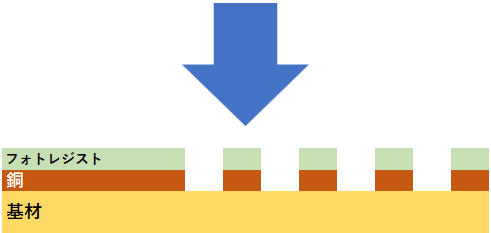

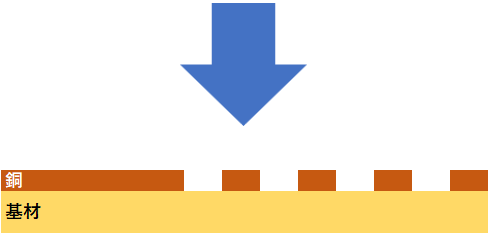

工程図

感光しない部分のフォトレジストが残る

エッチング

フォトレジスト除去

またサブトラクティブは、このように↓パターンの断面が台形になりがちであるのもデメリットであると言えます。

| 2. アディティブ法(Additive Process) |

絶縁基材の上に直接パターンを形成し、その上に選択的に銅を電解めっき等で析出させる方式。

基材にパターンを足していくところから「アディティブ(additive)」と呼ばれます。

特徴

必要な箇所にだけ銅を形成する

微細パターンの形成が可能(20μm以下)

メリット

微細配線に最適(HDI基板やICパッケージ向け)

銅の使用量が少なく、環境負荷が小さい

配線のエッジがシャープで、設計通りの形状が得やすい

デメリット

工程が複雑で、精度や信頼性にやや難あり

絶縁基材への前処理が難しく、基板材の選択肢が限られる

密着性・信頼性の確保が課題

| 3. セミアディティブ法(SAP / MSAP) |

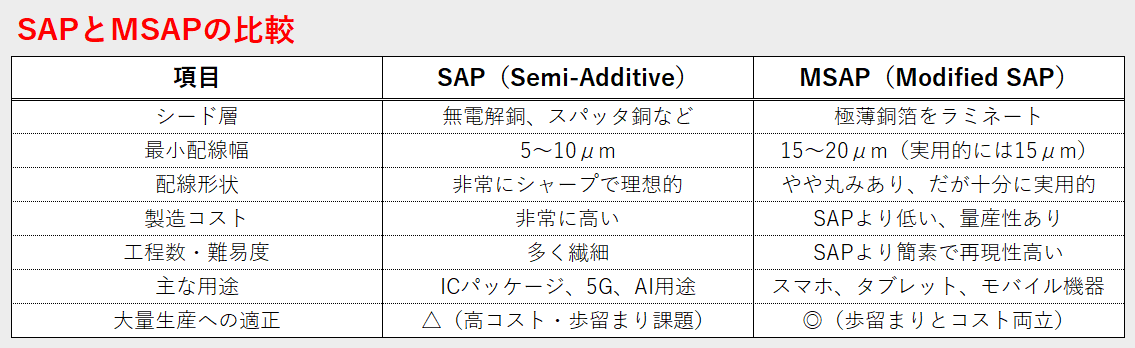

それぞれに異なる特徴があり、目的・コスト・量産性のバランスで使い分けられています。

・SAP(Semi-Additive Process)とは

概要

SAPは、絶縁基材上に直接シード層(導電層)を形成し、そこに配線パターンを構築する手法です。

最小ライン幅は10μm以下も可能で、極限まで高密度な配線が可能です。

主な工程

シード層の形成:絶縁基板上に無電解銅めっきやスパッタリングで薄い銅のシード層を形成します。

フォトレジストの塗布と露光:配線パターンを形成するために、フォトレジストを塗布し、露光・現像します。

電解銅めっき:露出したシード層上に電解銅めっきを施し、配線を形成します。

レジストの剥離とシード層のエッチング:不要なレジストを剥離し、露出したシード層をエッチングで除去します。

特徴

微細配線に最適(10μm以下対応可能)

銅の使用効率が高く、環境負荷が小さい

側壁の形状がシャープ(アンダーカットがない)

主な用途

高密度ICパッケージ

高周波用途(シグナル整形重視)

・MSAP(Modified Semi-Additive Process)とは

概要

MSAPは、SAPをベースにしつつ、工程の一部に従来の銅箔やエッチング技術を取り入れた回路形成方法です。

最小ライン幅は15μm程度が一般的で、スマートフォンのメイン基板などで使われています。

主な工程

極薄銅箔(通常1〜5μm)をラミネート→ 通常の銅張積層板(CCL)ではなく、極薄の銅箔を使用

レジスト塗布・露光・現像→ 必要な配線パターンを形成

電解銅めっき→ レジストの開口部に配線を構築

レジスト剥離 → ベース銅のエッチング

※銅箔をエッチングし、配線以外のベース銅を除去(=Modifiedな点)

特徴

SAPよりも製造コストが低く、量産に向く

配線精度も高く、スマホレベルの高密度配線に最適

工程が比較的簡略で、歩留まりも安定

主な用途

スマートフォンやタブレットの高密度基板(HDI)

高性能なRF・高速信号伝送基板

コンシューマ機器の薄型多層基板

| まとめ |

この方式は、長年にわたり実績を積み重ねてきた安定した生産技術であり、

設備の普及や製造コストの低さから、今なお業界標準として広く用いられています。

ユニクラフトが提供する基板も、このサブトラクティブ法で製造されており、

微細で高密度な配線が求められない用途においては、信頼性・コストの面において非常に優れた選択肢となります。

一方で、スマートフォンや高性能な通信機器のように、10〜15μm以下の微細な配線や高密度実装が求められる分野では、

アディティブ法やセミアディティブ法(SAP/MSAP)といった先進的なプロセスが活躍しています。

用途や要求仕様に応じて、最適な回路形成技術を選択することが、基板の品質とコスト競争力を左右する重要なポイントであると言えます。

| プリント基板おためし見積もり | |||

|---|---|---|---|

|

| プリント基板の製造について |

プリント基板製造のお見積もり・ご発注はこちらから

< プリント基板の知恵袋TOPに戻る