|

|

|||

|

高品質!業界最安!

納期遵守率 99.7% |

|

|

基板製造 稼働状況

メニューを閉じる | |||||||||||||||||||||||||||||||

|

2月16日〜18日の営業につきまして 2月16日(月)〜18日(水)の3日間は工場休業のため、基板製造(通常納期・短納期対応)が停止します。 申し訳ありませんが、ご了承のほどよろしくお願いいたします。 お急ぎの場合は「超特急」プランのご検討をお願いいたします。 なお、お見積もり、ご発注、お問い合わせなどの窓口業務は通常通り行います。 |

BGAパッケージについて

| 半導体パッケージとは |

ICチップは非常に繊細であり、そのままでは外部の湿気や酸化、物理的な衝撃によって容易に損傷してしまいます。

そのため、パッケージはチップを保護しつつ、基板や外部回路と接続する役割を果たします。

また、動作中に発生する熱を効率的に放散することで、安定した性能を維持し、寿命を延ばす効果もあります。

半導体パッケージには様々な種類があり、いくつか紹介しますと、

DIP(Dual In-line Package)・・・リードがパッケージの2側面から取り出され、 かつ挿入実装用であるパッケージ

QFP(Quad Flat Package)・・・リードがパッケージの4側面から 取り出され、かつガルウィング形に 成形されたパッケージ

PGA(Pin Grid Array)・・・ピンがパッケージ上面または下面に 3列3行以上の列もしくは格子状に 配置されたパッケージ

などがあります。

さらにこれから述べるBGA(Ball Grid Array)は、高密度実装技術に対応した代表的なパッケージ形式の一つです。

| BGA(Ball Grid Array)とは |

それらがパッケージ上面 または下面に、3列3行以上の列または 格子状に存在するパッケージです。

BGAの最大のメリットは、高密度実装が可能である点です。

端子がボール状のはんだによって形成されるため、従来のリードフレーム方式に比べて、より多くの端子を小さな面積に配置できます。

その結果、より小型で高性能なデバイスが実現できるようになりました。

また、放熱性にも優れており、はんだボールを通じて熱を効率的に逃がすことができます。

しかし、BGAにはいくつかのデメリットもあります。最大の課題は、リワーク(修理・交換)が困難であることです。

はんだボールがパッケージの裏側にあるため、はんだ付けの状態を直接確認することができません。

そのため、実装後の検査にはX線を用いる必要があります。

また、熱膨張の違いによってはんだクラックが発生しやすく、長期的な信頼性を確保するためには、適切な基板設計や材料選定が求められます。

用途としては、PCのCPUやGPU、スマートフォンのプロセッサ、ゲーム機のチップセット、

メモリモジュール、自動車の電子制御ユニット(ECU)など、多岐にわたるデバイスに使用されています。

また、BGAの中でも種類がありますので、いくつか紹介します。

・FBGA・・・ Fはファインピッチを表し、ピンピッチが0.8mm以下であるという意味。

・LBGA・・・ Lはパッケージ取り付け高さLが1.20mm<高さL≦1.70mmということ意味。

・HBGA・・・ Hはヒートシンク付きを意味。

・P-BGA・・・P-はプラスチックを表し、パッケージの材質がプラスチックという意味。

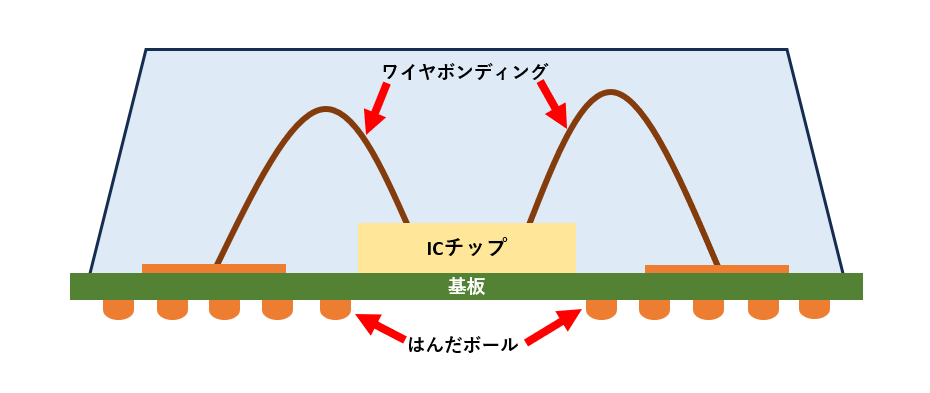

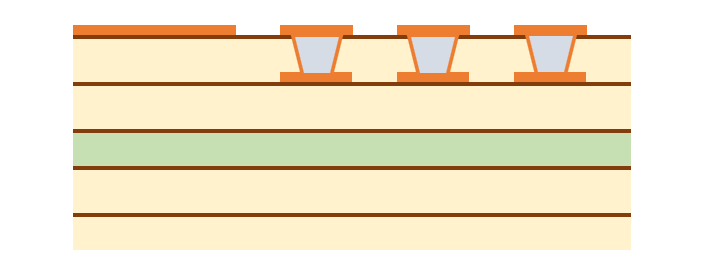

| BGAの内部構造 |

・ICチップ:パッケージ内に搭載される半導体チップ。

・サブストレート(基板):チップと外部の接続端子(はんだボール)を結ぶ役割。

・ワイヤボンディング / フリップチップ接続:チップと基板を接続する方法。

ワイヤボンディングの場合は金線などで接続し、フリップチップ方式では直接はんだバンプで接続。

・はんだボール:基板に実装するための接続端子。

BGAはこれらの要素が組み合わさることで、高密度な配線と安定した接続を実現しています。

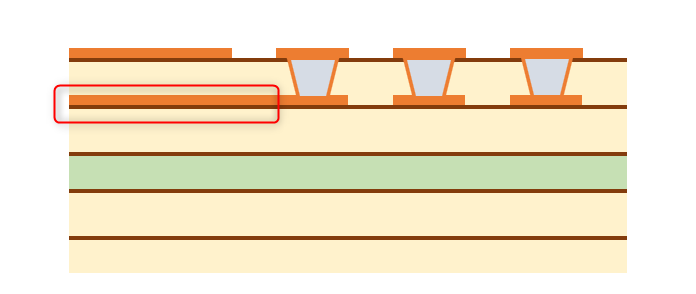

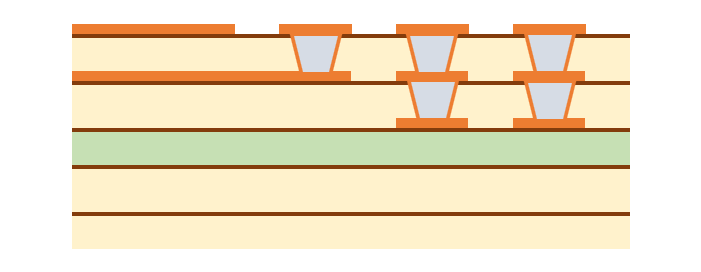

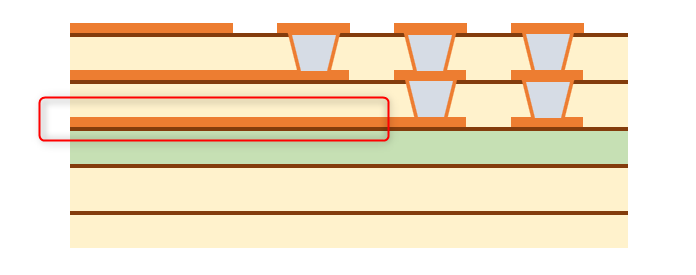

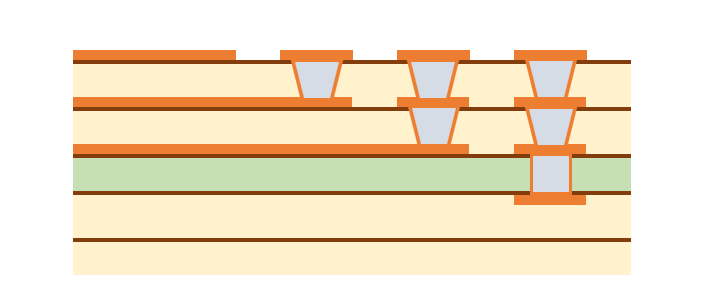

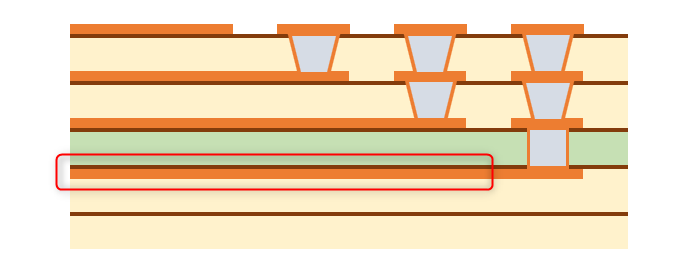

・BGA断面図(ワイヤボンディング)

| BGAの配置時の設計上の課題と問題点 |

1.配線のブレークアウト(信号の引き出し)

BGAのピン数が多いほど、内側のピンから配線を引き出すのが難しくなる。ビア(貫通穴)やマイクロビアを活用する必要がある。

2.はんだ付けの信頼性

はんだ接合が不完全だと、電気的な接触不良やクラックの原因となる。

3.基板の多層化

高密度なBGAは、多層基板(6層以上)での設計が必要になることが多い。

4.熱対策

熱がこもりやすい設計だと、ICチップが過熱し、動作不良の原因となる。

5.製造コストの増加

高密度な基板設計、X線検査、リワークの困難さなどにより、製造コストが高くなる。

| BGA配置時の信号線引きだし |

まず、一番簡単な配線の引き出し方法は、単純にパッド間に配線を通すことです。

また、パッド間のピッチが広いBGAであれば、パッドの近くにVIAを打って他の層で配線します。

これらの方法であれば一般的なスルーホール基板で設計できますので、基板を低コストで製造できます。

パッド間に配線が通せず、VIAを打つスペースもない場合は、特殊な基板を作る必要があります。

主に、パッドオンビア(Pad on VIA)またはビルドアップ基板が採用されます。

パッドオンビアはBGAパッドの真下にVIA(貫通)を通しますので、パッド間にスペースがなくても採用することができます。

ただし、VIAが基板の表から裏まで貫通しますので、列数が多いBGAでは配線を引ききれないことがあります。

その場合はビルドアップ基板を採用します。

ここからは、ビルドアップ設計での配線引き出しを紹介いたします。

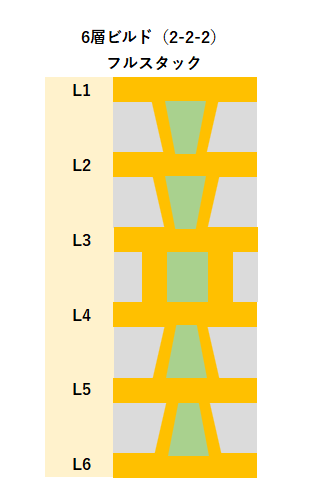

★6層ビルド 2-2-2 フルスタックで配線を引き出す

ビルド基板は層構成で価格や納期、設計難易度が大きく変わります。

中でもフルスタックは、ビアがまっすぐに並んでいて製造難易度が上がるため、価格が他の層構成と比べて高くなりがちです。

ただスペースは抑えられますので、設計難易度は比較的易しいです。今回はこれを使ってBGA配線引き出しを行います。

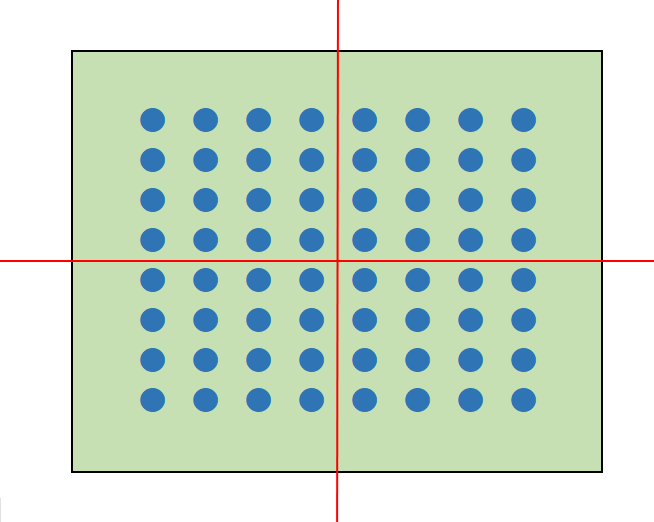

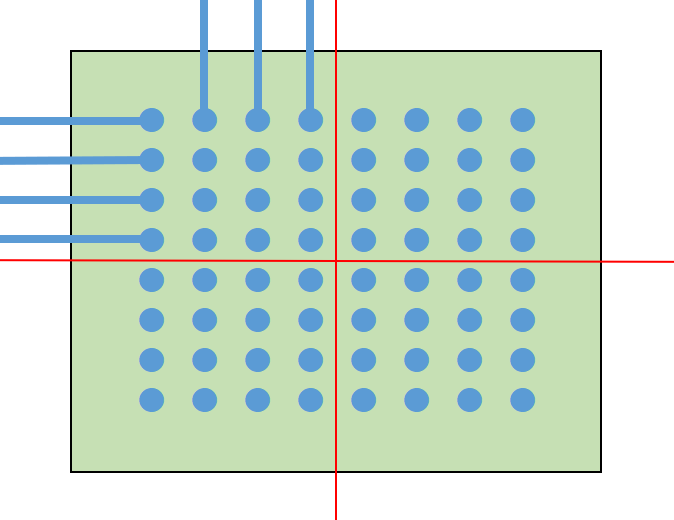

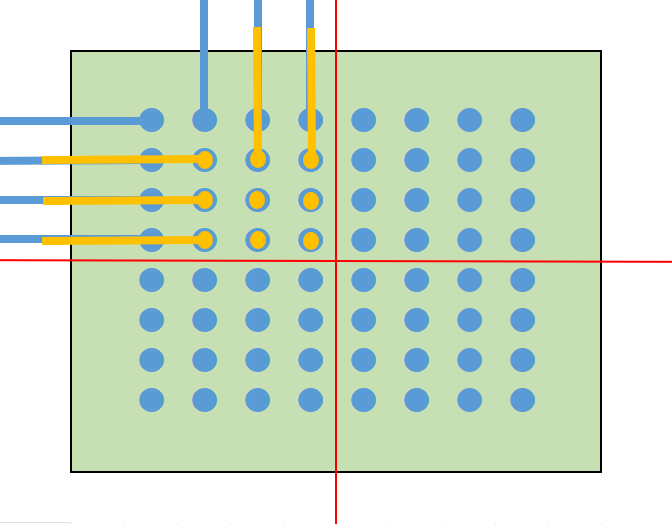

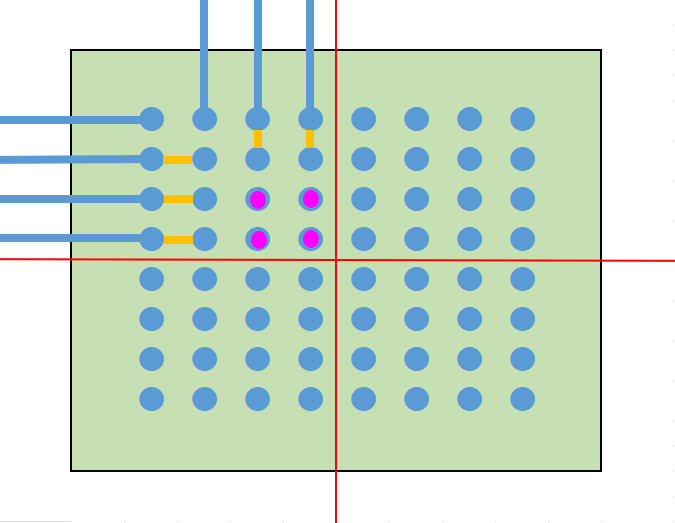

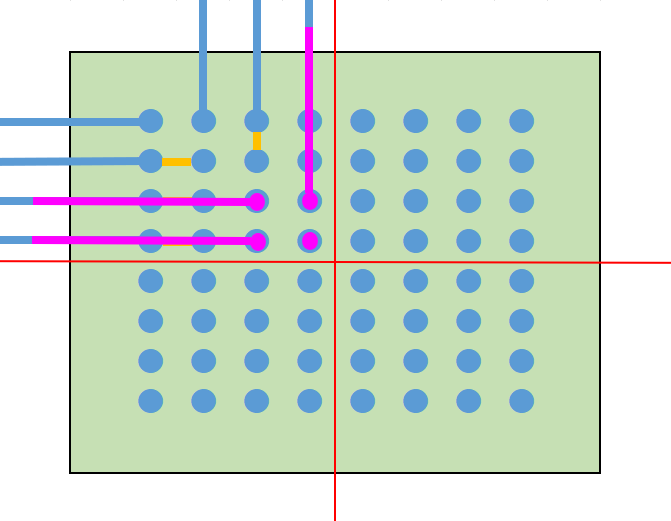

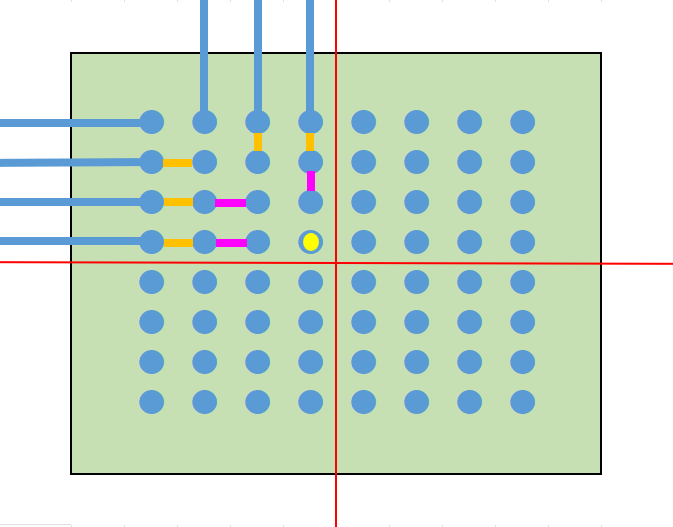

BGAを4等分する

BGAの中心から4つに分割します。

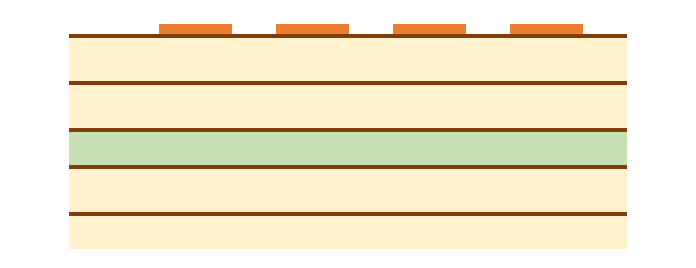

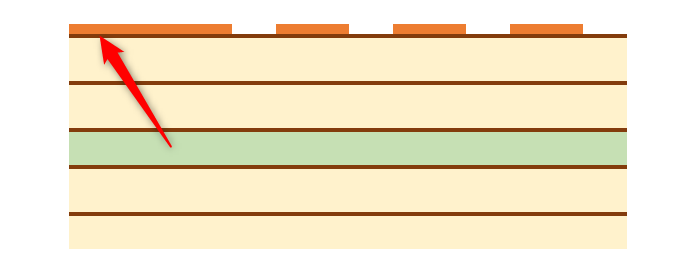

断面図

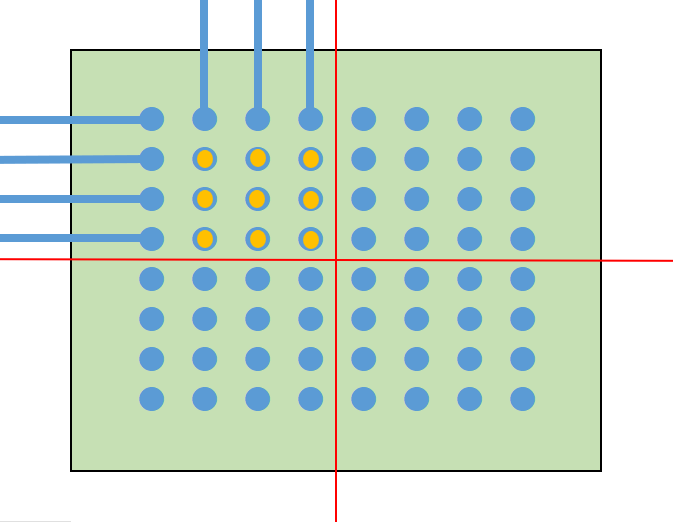

1列目を引き出す

表層には、パターンを阻む部品パッドがありませんので、ここは問題なく引き出せます。

1列目以外のピンにレーザービアを打つ

2列目以降は前列のパッドが邪魔して、表層ではパターンを引き出せません。

そこで1-2層用の非貫通レーザービアを打ちます。

2列目パターンを引き出す

1-2層にレーザービアを打ったことで、2列目は2層でパターンを引き出せます。

3列以降のピンにレーザービアを打つ

3列目以降もやはり前列のビアが邪魔してパターンが引き出せないため、

2-3層の非貫通レーザービアを打ちます。

3列目を引き出す

3列目は、3層でパターンを引き出します。

4列目のピンにベリードビアを打つ

4列目も前列のビアが邪魔でパターンを引き出せないため、

非貫通のベリードビア(内層間のみを繋ぐビア)を打ちます。

4列目を引き出す

4列目は、4層でパターンを引き出します。

この作業を4分割した他のエリアで行うことで、すべて配線が引き出せます。

| まとめ |

同じICでパッケージ違いがラインナップされていることも多いので、

スペースにお困りでなければBGA以外を選択される方が良いです。

BGAを採用する場合は、部品選定の段階で配線の引き出し方法などを検討しましょう。

今回は配線の引き出しやすさからビルドのフルスタックを採用しましたが、

設計しやすさと基板製造コストはトレードオフの関係があります。

製造コストを考慮したうえで、基板の種類や層構成を選択していくことが重要となります。

| プリント基板おためし見積もり | |||

|---|---|---|---|

|

| プリント基板の製造について |

プリント基板製造のお見積もり・ご発注はこちらから

< プリント基板の知恵袋TOPに戻る