|

|

|||

|

高品質!業界最安!

納期遵守率 99.7% |

|

|

基板製造 稼働状況

メニューを閉じる | |||||||||||||||||||||||||||||||

設計チェックポイント③:ベタとパターンのクリアランス

| はじめに |

その際に製造基準に満たない箇所や、気になる箇所が発見された場合は、お客様(データ設計者)に修正依頼や確認をさせて頂いております。

本シリーズでは、このデータチェック時に頻出するご指摘箇所を紹介いたします。

ぜひ、今後の基板づくりにお役立てください。

| 銅ベタとパターンとのクリアランス(導体間隙)は、0.2㎜〜0.3mm程度確保しましょう。 |

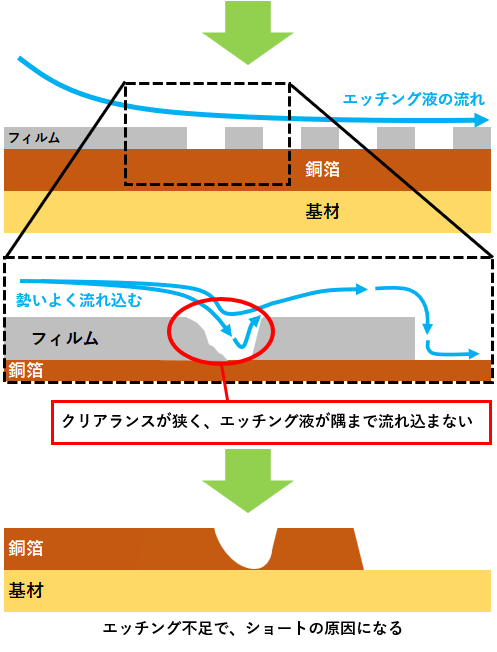

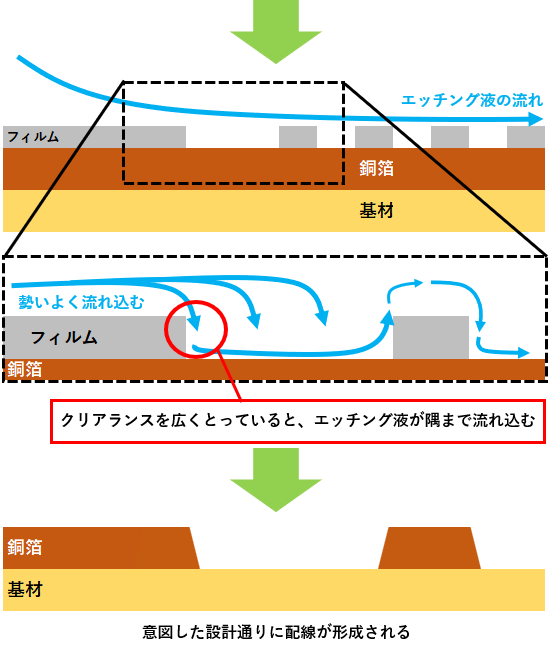

通常、プリント基板の製造では、板に対して上下からエッチング液を噴射し、不要な銅を除去してパターンを作り出します。

バスラインのように狭い間隔のエリアでは、エッチング液が比較的入りやすく、効率的に銅を除去することが可能です。

一方、広い面積のベタ銅部分では、エッチング液が勢いよく流れることで細かい隙間に入り込みづらくなり、

思い通りにパターンを削れなくなることがあります。

このような製造トラブルを防ぎ、設計通りのパターンを確実に形成するためには、

銅ベタとパターン(ランドやパッド含む)との間には、最小クリアランスの2〜3倍以上の距離をとることが推奨されます。

※ユニクラフトデザインルールにおける最小クリアランスは、0.125mm(銅箔35μmの場合)となっております。

上記内容を図示しますと、

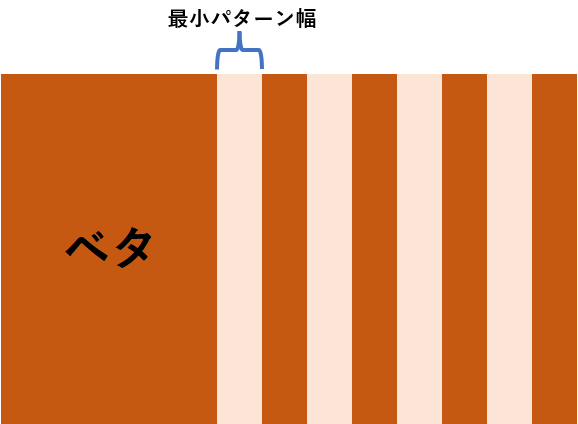

★最小パターン幅での設計

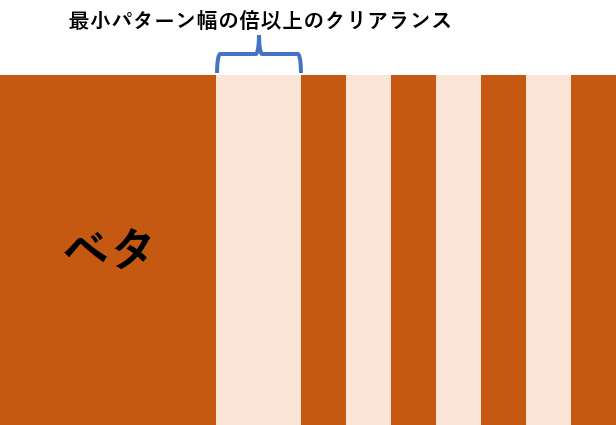

★最小パターン幅の倍以上での設計

設計時のご参考になれば幸いです。

こちらもご参照ください。ユニクラフトデザインルール<最小クリアランス>

| プリント基板おためし見積もり | |||

|---|---|---|---|

|

| プリント基板の製造について |

プリント基板製造のお見積もり・ご発注はこちらから

< プリント基板の知恵袋TOPに戻る